在現代化工廠運營中,物流系統的效率直接關系到生產成本、交貨周期與整體競爭力。借助計算機系統服務,構建廠內物流系統模擬模型,已成為企業優化流程、預測瓶頸與評估方案的關鍵工具。本文旨在系統解析廠內物流系統模擬的邏輯構建過程,并深入探討模擬輸入與輸出結果的分析方法。

一、廠內物流系統模擬的邏輯構建

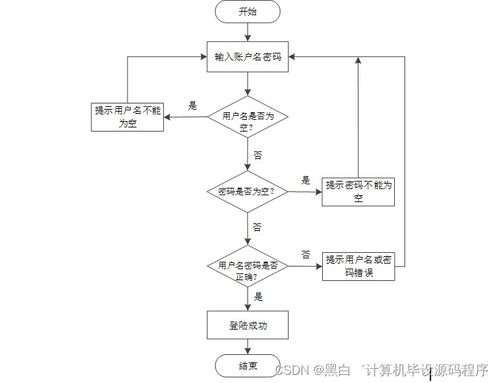

廠內物流系統模擬的核心在于建立一個能夠真實反映物料流動、設備調度、人員操作與信息傳遞的動態數字模型。其邏輯構建通常遵循以下步驟:

- 系統界定與目標明確:需明確模擬的范圍(如整個廠區、特定車間或生產線)與核心目標(如最小化搬運時間、最大化設備利用率、降低在制品庫存等)。這是所有后續設計的基石。

- 關鍵要素抽象與建模:將真實的物理實體與邏輯規則抽象為模型中的對象與規則。主要包括:

- 實體:如原材料、半成品、成品、搬運工具(AGV、叉車)、倉儲貨架、加工設備等。

- 流程:物料的上線、加工、檢驗、搬運、存儲、下線等環節的順序與邏輯。

- 資源:設備、人員、運輸工具的數量、能力與狀態。

- 邏輯規則:調度規則(如先進先出、就近派單)、路徑規劃規則、排隊規則等。

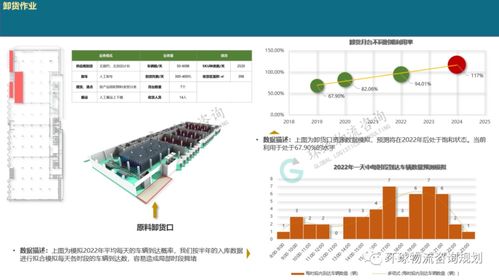

- 參數化與數據準備:為模型中的各類要素賦予量化參數,例如:設備的加工速度與故障間隔、搬運工具的行駛速度與載重、物料到達的間隔時間分布等。這些參數構成了模擬的輸入基礎。

- 隨機性處理:真實物流環境中存在大量不確定性(如訂單波動、設備突發故障、搬運延誤)。在模型中,需要通過概率分布(如正態分布、指數分布)來模擬這些隨機事件,使模型更貼近現實。

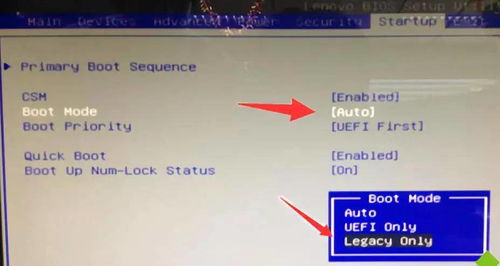

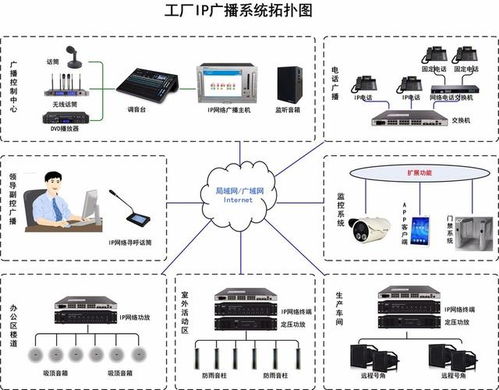

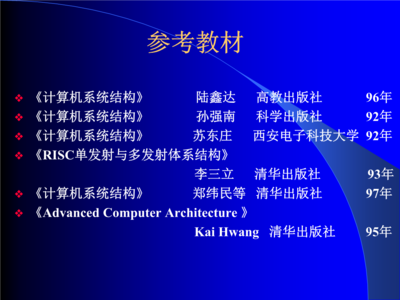

- 模型實現:利用專業的離散事件模擬軟件(如 FlexSim、AnyLogic、Arena)或通過編程(如 Python 的 SimPy 庫)將上述邏輯轉化為可運行的計算機模型。

二、模擬輸入:驅動模型的“燃料”

模擬輸入是模型運行所需的所有數據和假設條件,其質量直接決定輸出結果的可靠性。主要輸入包括:

- 布局數據:工廠的平面布局圖,包括設備位置、通道寬度、倉儲區域坐標等。

- 靜態數據:資源數量(叉車5臺)、設備固定產能(每小時處理20件)、固定路徑距離等。

- 動態數據:訂單列表(到達時間、類型、數量)、生產計劃、物料清單(BOM)。

- 隨機參數:各類時間間隔或持續時間的概率分布參數,如物料到達間隔時間服從均值為10分鐘的指數分布。

- 控制策略:預設的調度規則、路徑選擇算法等。

三、模擬運行與輸出結果分析

在設定好初始狀態和輸入參數后,模型在時間軸上推進,模擬系統在設定時期內的運行情況。運行結束后,產生大量的輸出數據,分析這些結果是模擬的最終目的。

- 關鍵績效指標(KPI)輸出:

- 效率指標:設備綜合利用率(OEE)、搬運工具空閑率、生產線平衡率。

- 時間指標:物料平均通過時間、平均等待時間、訂單平均完成周期。

- 庫存指標:在制品平均庫存水平、倉庫周轉率。

- 成本指標:單位產品物流成本、能耗估算。

- 結果分析方法:

- 單次運行分析:觀察系統在特定輸入下的典型表現,識別瓶頸環節(如長期隊列的設備)、資源沖突點。通過動畫演示,直觀查看物流擁堵情況。

- 多場景對比分析(What-if分析):這是模擬的最大價值所在。通過改變輸入參數(如增加2臺AGV、改變倉庫布局、采用不同的調度算法),運行多個模擬場景,對比各場景下的KPI,從而量化評估不同改進方案的效果。

- 統計與置信區間分析:由于模型中包含隨機因素,單次運行結果具有偶然性。通常需要進行多次重復運行,計算KPI的均值、標準差,并構建置信區間,以確保結論的統計可靠性。

- 敏感性分析:探究哪些輸入參數(如設備故障率、訂單到達波動)對關鍵輸出(如訂單完成周期)的影響最為顯著,幫助企業聚焦于管理最關鍵的風險因素。

四、計算機系統服務的角色

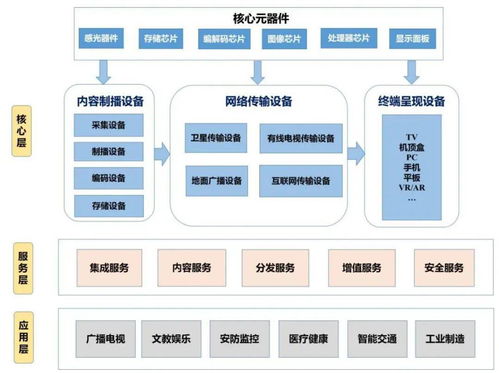

構建與運行復雜的廠內物流系統模擬,離不開強大的計算機系統服務支持:

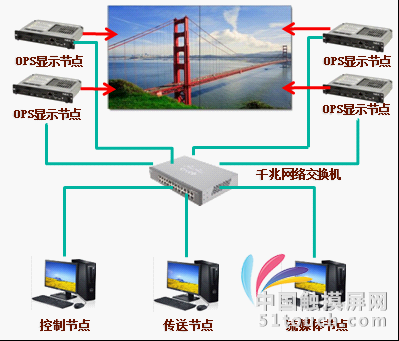

- 高性能計算:運行大規模、高細節度的模型或進行成千上萬次的重復模擬,需要充足的計算資源。

- 數據集成與管理:模擬系統需要與企業的MES、WMS、ERP等系統對接,自動獲取實時或歷史數據作為輸入,并將分析結果反饋回業務系統。

- 可視化與交互:現代模擬平臺提供逼真的3D動畫和直觀的儀表盤,使非技術背景的管理者也能理解模型行為和結果。

- 云模擬服務:基于云的模擬平臺允許團隊協作建模、遠程訪問和彈性擴展計算資源,降低了應用門檻。

結論

廠內物流系統模擬通過構建一個安全、低成本、可重復實驗的“數字孿生”環境,使管理者能夠前瞻性地洞察系統行為,科學地評估優化方案。其核心價值在于將依賴經驗的決策轉變為基于數據的決策。成功的模擬應用始于精準的邏輯構建與可靠的輸入數據,成于對輸出結果的深度統計分析。隨著計算機系統服務能力的不斷提升,物流系統模擬將更加智能化、實時化,成為驅動智慧工廠建設不可或缺的核心引擎。